|

Заведующий лабораторией: Арустамов Владимир Николаевич |

Научные направление лаборатории:

- Разработка вакуумно-дуговых, магнетронных технических систем, устройств, комплексных разрядных систем и электрофизического оборудования генерации электроразрядной плазмы для обработки и нанесения покрытий различного функционального назначения.

- Изучение физических основ получения электроразрядной низкотемпературной плазмы, генерации потоков распыленного материала.

- Разработка и создание наноструктурированных материалов на основе кремния;

- Технология получения металлического кремния, кремниевых сплавов и соединений кремния (аморфного диоксида кремния, карбида кремния и т.д.);

- Физическая металлургия и материаловедение в металлургии;

- Переработка отходов горно-металлургического производства и извлечение ценных компонентов;

- Создание методов, технологий ионно-плазменного осаждения покрытий в условиях ионной бомбардировки, синтеза материала покрытий в реактивном газе (нитрид титана, наночастиц карбид вольфрама и др.)

В лаборатории проводятся активные исследования фундаментальных основ вакуумного дугового разряда на их основе разработки ионно-плазменных технологий обработки поверхности различных материалов нанесения покрытий в том числе, тлеющего разрядов предопределили создание, высокоэффективных, способов очистки поверхности черных и цветных металлов от различных загрязнений, и заменяющие химические и иные агрессивные способы, плазматронов для нанесения многофункциональных, защитных покрытий создания многослойных материалов с заданными свойствами открывающими возможности:

- повышения надежности и увеличения срока службы изделий при высокой экологичности процесса в условиях энерго-ресурсо сбережения.

- ионно - плазменной обработки и очистки от окалины других поверхностных наслоений металлической поверхности плоских и цилиндрических изделий, в том числе внутренней поверхности труб, трубчатых изделий -управления технологическим процессом нанесения покрытий из плазмы различных чистых металлов

- осуществление плазмохимического синтеза простых и сложных соединений, воспроизведения сплавов и получения сложных комбинированных покрытий.

- создания изделий из недорогих сортов стали с необходимыми свойствами поверхности

Оптимизация методов технологического воздействия на основе вакуумного высоковольтного тлеющего разряда:

- удаления поверхностных загрязнений в вакууме поверхности изделий перед нанесением покрытий.

- модификации свойств поверхности в направлении повышения ее адсорбционной и адгезионной активности, созданию на поверхности подложки активных центров адсорбции и адгезии распыленных частиц, а также к упрочнению поверхности.

- нанесения широкого спектра покрытий, получения нано порошков пленок различных материалов и из соединений.

Результаты разработок и исследований опубликованы в научных журналах а технология защищена Европейским патентом № 0468110 (Ge, Ge), патентом Австралии № 639469, патентом Японии №2039283, патентами Российской Федерации №№ 2068305,1781899,1311082,1139022 и патентами Узбекистана №№600,432, 433,436,3034, 3036,3037, Имеются Международные и Республиканские дипломы.

Так 1972-1980 гг. внедрение технологии обработки дуговым разрядом в вакууме шпинделей хлопкоуборочных машин на заводе «Ташсельмаш» (Узбекистан), позволило увеличить антикоррозионную стойкость, поверхностную прочность изделия, исключив из технологического процесса химическую очистку и хромирование. В 1980-1990 гг. разработаны и внедрены технологии – очистки металлического проката на Краматорском металлургическом комбинате (Россия), очистки проволоки для сварки, обработки поверхности металлических изделий для дальнейшего нанесения полимерных покрытий.

В 1990- 1995 гг. продана лицензия «Электродуговая обработка металлов в вакууме» крупнейшему сталелитейному концерну «Nipon Steel» (Япония) обеспечивающая очистку металлопроката от окалины ржавчины и других загрязнений. В 2000- 2010 гг разработаны технологии очистки внешней и внутренней поверхности труб.

В основе формирования технологического воздействия вакуумного дугового разряда:

- генерация плазменных потоков с поверхности катода в уникальной катодной привязке разряда – катодном пятне. Катодные микропятна (КП) характеризуются высокой плотностью тока (105¸106 А/см2), выделяемой энергией порядка 103-7 Вт/м, и температурой (~3-4×103 К), при размере катодного пятна 10-4 см2, хаотическим перемещением по поверхности изделия со скоростью до нескольких сотен метров в секунду, в зависимости от состояния поверхности. Что позволяет использовать вакуумный дуговой разряд в качестве источника ионно - плазменного потока материала катода для последующего осаждения на изделия, очистки поверхности изделия (катода) ее термической обработки, закалки, миниплавильным процессам, формирующим приповерхностные композиции.

Разработана технология вакуумно-дуговой обработки для модификации поверхности металлических изделий предназначеная для удаления окалины, окисных пленок, ржавчины и других поверхностных загрязнений с поверхности изделий металлического проката, а также для улучшения поверхностных свойств изделий. Микротвердость поверхностного слоя после дуговой обработки повышается в 1,5-1,7 раза, коррозионная стойкость - в 10 раз и более по сравнению с необработанной поверхностью.

В том числе

- технология электродуговой очистки металлического проката и других металлических плоских изделий.

- технология электродуговой очистки нанесение защитного покрытия и внутренней поверхности труб.

Разработан и создан вакуумно- дуговой источник металлической плазмы, для нанесения покрытий на поверхность изделий для повышения работоспособности и увеличения срока службы изделий.

Разработана система формирования вращающегося магнитного поля, управляющего движением заряженной компоненты плазменного потока вакуумного дугового источника плазмы.

Создана технологическая система ионно-плазменного осаждения и синтеза в реактивном газе с ионной бомбардировкой упрочняющих покрытий нитрида титана.

Разработан метод очистки поверхности изделий тлеющим разрядом

Включает:

Систему ионизации рабочего газа реализующую высоковольтный разряд в атмосфере рабочего газа формирующую поток ионов.

Систему реализации метода очистки ионами плазмы тлеющего разряда источник ионов рабочего газа оптимизирующий процесс очистки изделий.

Характеристики технической системы очистки ионами плазмы тлеющего разряда Потребляемая мощность, кВт – 10,0, Напряжение питающей сети, В - 380/220

Число фаз - 3, Частота тока, Гц - 50, Номинальный ток высоковольтного источника питания подложки, А – 0.15-0.35 Диапазон плавного регулирования величины напряжения высоковольтного источника, В - от 600 до 1500; Длительность цикла очистки инструмента, мин - от 45 до 120;Остаточное давление в камере, Па - от 6,5·10-3 до 6,5·10-1

Расход охлаждающей воды, м3/ч, не более - 2; Масса установки, т - 3,0

В лаборатории имеется богатый опыт по комплексному исследованию жильного кварца, кварцита и местных кварцевых песков, а также различных углеродистых восстановителей на пригодность для выплавки металлического кремния и ферросилиция карботермическим восстановлением в электродуговой печи. Сотрудниками лаборатории разработаны и испытаны в промышленных условиях новые ресурсо- и энергосберегающие технологии выплавки металлического кремния и ферросилиция. Разработаны и освоены технологии брикетирования и возврата в технологический процесс микрокремнезема и использования метана в качестве нетрадиционного газообразного углеродистого восстановителя взамен дорогого и дефицитного древесного угля.

Сотрудниками лаборатории разработана технология переработки медеплавильных шлаков Алмалыкского ГМК и опытно-промышленная установка для ее осуществления. Технология и созданная установка может быть применена для переработки любых кремнийсодержащих отходов металлургических производств и позволяет извлечь из них ценные металлы и другие полезные компоненты.

В последние годы успешно развивается разработка ресурсо- и энергосберегающей технологии синтеза наночастиц аморфного диоксида кремния из металлургических отходов. В сотрудничестве с учеными Института химии поверхности НАН Украины активно проводятся исследования по изучению физико-химических свойств синтезируемого аморфного кремнезема и применению его в различные отрасли.

В сотрудничестве с китайскими учеными из Beihang University и Hebei University of Technology ведутся исследования по разработке композитного материала на основе кремния для анодов литий-ионных аккумуляторов.

Ресурсо- и энергосберегающие технологии выплавки кремния и ферросилиция

За последнее десятилетие сотрудниками лаборатории выполнены комполекные исследования по развитию традиционных технологий получения технического (металлического) кремния и кремнистых сплавов. В результате проведенных исследований разработаны и испытаны в промышленных условиях ресурсо- и энергосберегающие технологии выплавки кремния и ферросилиция в руднотермических печах с использованием местных сырьевых ресурсов и газообразных углеродистых восстановителей. Получен ряд новых научных результатов, в т.ч.:

разработан способ выплавки кремния и кремнистых сплавов, предусматривающий подачу метана в зону горения электрической дуги печи;

разработана технология электродуговой выплавки металлического кремния и его сплавов с использованием брикетированной шихты, сформированной из местных кварцевых песков и мелочи углеродистых восстановителей с введением связующего на основе натриевого жидкого стекла;

впервые обоснована возможность выплавки технического кремния высших марок с чистотой не менее 99,0 % из местного жильного кварца;

экспериментально установлено, что разработанная технология на основе брикетированной шихты позволяет при выплавке кремния и ферросилиция снизить удельный расход электроэнергии соответственно на 8-10 % и 16-20 % по сравнению с технологией, основанной на использовании кусковой шихты с применением традиционных восстановителей;

Разработана технология брикетирования местных кварцевых песков, мелкодисперсных шихтовых отходов и пыли системы газоочистки производства кремния и ферросилиция – микрокремнезема.

|

|

Гранулометрический состав кварцевых песков Джеройского месторождения. Размеры 85-90% частиц песков составляют 0,3-0,5 мм |

Внешний вид частиц песков Джеройского месторождения (на электронном микрозонде Jeol JXA) |

Химический состав обогащенных песков Джеройского месторождения,%

Изучение кварцевых песков Джеройского месторождения позволило предложить простой и малозатратный метод обогащения для использования их при выплавки кремния и ферросилиция:

Характеристики микрокремнезема Ангренского завода

Гранулометрический состав микрокремнезема

Размеры основной части (91%) частиц составляет 0.1-1.0 мкм.Средний размер: 100-300 нм

Разработан и запатентован новый способ выплавки кремния и кремнистых сплавов, предусматривающий подачу метана в зону горения электрической дуги печи и использование брикетированной шихты, позволяющий заменить импортируемые традиционные углеродистые восстановители в виде древесного угля и кокса на 80% метаном (CH4) и получить металлический кремний высших марок, а также ферросилиций любых марок.

Результаты химического анализа металлического кремния,

полученного из брикетированного кварцевого песка с использованием углеродистого восстановителя в виде природного газа (метана)

Переработка отходов металлургического производства и извлечение ценных компонентов

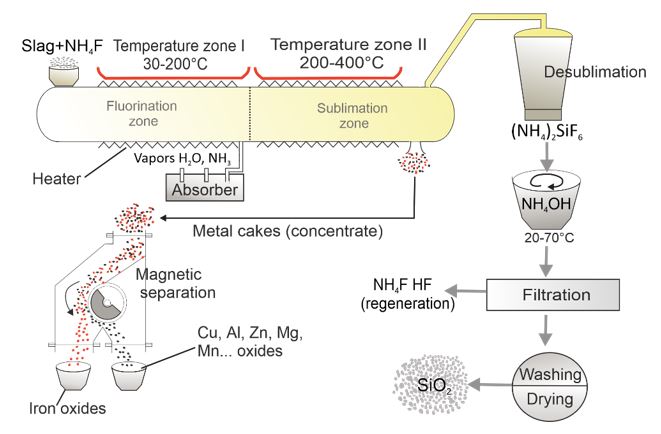

В лаборатории ведутся исследования по разработке эффективных методов переработки металлургических отходов и извлечения из них ценных компонентов. В этом направлении сотрудниками лаборатории разработано и создано новое опытно-промышленное оборудование с применением фтораммонийной технологии переработки кремнийсодержащего сырья с использованием физических эффектов сублимации и десублимации. Технология применена для переработки шлаков медного производства Алмалыкского ГМК.

Технологическая схема переработки медных шлаков Алмалыкского ГМК.

Использование разработанной технологии и созданного устройства позволяет получить из шлаков аморфный диоксид кремния высокой чистоты (не менее 99,9 %) и любой дисперсности, извлечь оксид железа и получить коллективный концентрат цветных и драгоценных металлов.

Ресурсосберегающий синтез наночастиц аморфного диоксида кремния и исследование его физико-химических свойств

Аморфный высокодисперсный кремнезем SiO2 широко применяется в различных отраслях промышленности, сельском хозяйстве, медицине и фармацевтике. Этот наноматериал используется в качестве сорбента, наполнителя, носителя лекарств, пищевой добавки и т.д. Потребность предприятий Узбекистана в аморфном высокодисперсном кремнеземе в химической, строительной, нефтегазовой, пищевой, фармацевтической и других отраслях промышленности составляет десятки тысяч тонн в год, которая в настоящее время импортируется. Поэтому организация производства SiO2 из местного, легкодоступного и дешевого сырья для обеспечения внутренних нужд страны является актуальной задачей.

В лаборатории разработана технология получения аморфного диоксида кремния из металлургических отходов и местного кварцевого песка и в настоящее время успешно синтезируются высокодисперсные частицы SiO2 с размерами частиц от 80-100 нм до нескольких микрона с чистотой SiO2= 99,97 %.

Исследованы текстурные характеристики частиц диоксида кремния, синтезированных из техногенных отходов медеплавильного (SiSlag) и кремниевого производств (SiMS) – микрокремнезема. Изотерма адсорбции азота для исследованных кремнеземов имеет S - образную форму.

Изотермы адсорбции-десорбции азота (а) и добавочные распределения пор по размерам (б) для пирогенного кремнезема А-60 и кремнеземов, синтезированных из отходов медного (SiSlag) и кремниевого производства – микрокремнезема (SiMS)

Такая форма изотермы свидетельствует о протекании полимолекулярной адсорбции. Искривленный начальный участок свидетельствует о сильном взаимодействии адсорбата с поверхностью кремнезема. При высоких давлениях изотерма имеет излом с петлей гистерезиса (тип IV), соответствующий текстурной пористости агрегатов непористых наночастиц.

Исследование удельной поверхности и сорбционной емкости показало, что образцы SiO2 имеют максимальную удельную поверхность – около 64 м2/г по БЭТ и 93 м2/г по Легмюру. Общий объем пор составляет 218 мм3/г, в том числе микропоры 3,7 мм3/г. Общая площадь микропор составляет 10,5 м2/г и немикропористая поверхность - 53,4 м2/ г.

Распределение синтезированных частиц SiO2 по размерам

Распределение частиц по размерам относительно интенсивности рассеяния света (I), объема частиц (V), и числа частиц (N) полученного диоксида кремния в зависимости отвремени ультразвуковой обработки в водной среде (СSiO2 = 1wt. %)

Проводятся исследования по развитию управляемого синтеза SiO2 и получению заданных его свойств. Изменение условий синтеза позволяет получит из полидисперсной системы, в которой частицы SiO2 имеют широкое распределение по размерам, получить монодисперсную систему частиц в заданном диапазоне.

Результаты исследований показывают, что из техногенных металлургических отходов могут быть синтезированы монодисперсные частицы SiO2 в диапазоне 100-200 нм со средним размером 140-150 нм.

ИК-спектры SiO2

ИК-спектры SiO2,синтезированных из металлургических отходов, показывают наличие характерных полос деформационных колебаний Si-O-Si при 468 см-1 (интенсивная) и O-Si-O при 800 см-1 (средняя интенсивность), полос валентных колебаний Si- O-Si в диапазоне 1000-1200 см-1. Эта отчетливая полоса характеризует реакционную способность кремнезема.

ИК-спектры аморфного порошка диоксида кремния: а) с KBr в соотношении 1:100, б) исходного, снятые на пропускание

Полосы при 1636, 3200-3500 см-1, относящиеся к адсорбированной воде, которая связана с силанольными группами водородными связями, указывают на ее значительное содержание в полученном диоксиде кремния.

Термодесорбционные масс-спектрометрические спектры SiO2

Масс-спектры продуктов термопрограммируемой десорбции с поверхности SiO2 исследованы при двух значениях температур (Т=27°C и Т=600°C). Основными летучими продуктами десорбции порошков SiO2 до 600 оС являются H2O, H2, O, OH, CO2 и CO5.

Термодесорбционные масс-спектры летучих продуктов SiO2 (а) и термограммы ионов Н2 (m/z 2), O (m/z 16), OH (m/z 17), H2O (m/z 18), CO (m/z 28), СО2 (m/z 44), NO2 (m/z 44) (б)

Вакуумно-дуговое ионно плазменное инанесение покрытий на поверхность металлических изделий

Проведенные в последене время исследования позволили получить материалы с высокими эксплуатационными характеристиками. На рисунке представлены реультаты исследования полученных покрытий нитрид титана вакуумно-дуговым методом на Атомно Силовом Микросткопе показавшие, что покрытия имеют мелкодисперсную изотропную структуру. Очаговые вкрапления, зоны с нарушением сплошеости покрыти проколы друние нарушения отсутствуют. Полученный результат достигнут на основе разработанной концепции электродной системы вакуумного дугового источника плазмы оптимизурующей формирование стабилизацию взаимодействия катодных пятен вакуумной дуги с рабочей поверхностью катода, при эффективном отводе тепла от электродов и элементов конструкции,

Таким образом, процессы генерации плазменного потока в разработанном вакуумном дуговом источнике плазмы, транспортировка и осаждение материала на подложку формируют оптимальный состав компанент плазменного потока и параметры осаждаемого покрытия.Что указывает на эффектиность разработаной вакумного дуговогго истоника плазмы и метода осадения покрытия на поверхность изделия. Разработаная электродная система вакуумно-дугового устройства, конструкции её электродов позволи достигунить высоких параметров полученнного синтезированного нанопорошка карбида вольфрамам.

Карбид вольфрама на протяжении десятилетий широко используется в различных областях благодаря своим уникальным физико-механическим характеристикам. К настоящему времени определяющим фактором использования наноразмерных материалов является их химический и фазовый состав. Твердость карбида вольфрама достаточно стабильна и относительно мало снижается, при повышении температуры. Несмотря на это, резкое повышение физико-механических характеристик материалов ожидается только при использовании кристаллических порошков с зернами размером менее 100 нм. На рисунке показаны результаты исследования размеров частиц синтезированных нанопорошков карбида вольфрама и их распределения по размерам образцы полученного вакуумно-дуговым методом в разработанной электкродной системе и составе исходных материалов установленных в электродах вакуумного дугового устройства по методике, основанной на создании водной наносуспензии с последующим ее просвечиванием лазерным анализатором Nano-SightLM10 (Malvern Panalytical, Great Britain)

Трехмерное распределение частиц нанопорошка карбида вольфрама, полученного из таблетки- распыляемого элемента катода, по размерам (а) и спектр средних размеров частиц (б).

Показанно, что средний размер частиц нанопорошка карбида вольфрама находится в диапазоне 100–200 нм. Разработаный состав распыляемого элемента катода, обеспечивает наилучший результат в сравнении с содержащими только технический углерод: выход монокарбида вольфрама WC при синтезе увеличился примерно в два раза

Защищенные диссертации сотрудниками лаборатории за последние годы:

2018 год: Курбанов М.Ш. успешно защитил DSc диссертацию на тему “Совершенствование технологии выплавки технического кремния и кремнистых сплавов” (научный консультант, д.т.н., проф. Ашуров Х.Б.);

2021 год: Абдурахманов Б.М. успешно защитил PhD диссертацию на тему “Модернизация электродугового процесса восстановления кремния и создание электронных устройств на его основе” (научный руководитель, д.т.н., проф. Курбанов М.Ш.)

Сотрудничество лаборатории:

- Beihang University (Китай)

- Hebei University of Technology (Китай)

- Karadeniz Technical University (Турция)

- Национальный исследовательский ядерный университет МИФИ (Россия)

- Научно-производственный центр НАН Беларуси по материаловедению (Беларусь)

- Институт химии поверхности НАН Украины (Украина)

- Национальный Университет Узбекистана им.М.Улугбека (Узбекистан)

- Ташкентский государственный технический университет им. И. Каримова (Узбекистан)

- Навоийский горно-металлургический комбинат (Узбекистан)

- Алмалыкский горно-металлургический комбинат (Узбекистан)

- Узбекский металлургический комбинат (Узбекистан)

- СП ООО «Uz-Shindong Silicon» (завод по производству ферросилиция, г. Ангрен, Узбекистан)

Научные проекты выполненные в лаборатории:

- 2018-2020 гг: ФА-Атех-2018-272 «Переработка сбросных растворов гидро-металлургических заводов с целью получения благородных и цветных металлов».

- 2018-2020 гг: ФА-Атех-2018-264 «Разработка метода очистка поверхности изделий тлеющим разрядом к термодиффузионному нанесению порытытий»

2017-2018 гг: ИОТ-2017-2-9 «Освоение технологии возврата мелкодисперсных отходов производства ферросилиция и технического кремния в процесс».

2015-2016 гг: ФА-И7-Ф007 «Технология получения ферросилиция с использованием брикетированной шихты».

2015-2017гг: ФА А3- 062 «Разработка технологии ионно-плазменного осаждения покрытий в условиях ионной бомбардировки и синтеза в реактивном газе».

2014-2016 гг: ФА-ФИ-Ф026 «Разработка технологических основ нанесения антикоррозионного защитного покрытия на внутреннюю поверхность стальных труб на базе местного и российского сырья»

2013-2014 гг: ИК-2013-1«Освоение технологии получения технического кремния из местного кварцевого песка в электродуговой печи».

2012-2014 гг: А3-ФА-Ф173 «Разработка разрядной системы вакуумно-дугового источника плазмы для обработки поверхности изделий и нанесения на них защитных покрытий».

2011-2012 гг: ФА-И4-Ф18 «Технология получения технического кремния повышенной чистоты для солнечной энергетики с использованием нетрадиционных восстановителей».

2009-2011гг. ФA-А15- Ф129. «Разработка технологии нанесения многофункциональных защитных покрытий на внутренние поверхности труб диаметром до 500мм вакуумно-дуговым методом»

Зарубежные научные проекты:

2019-2021 гг: MRB-AN-2019-26 Узбекско-Беларусский совместный международный проект «Разработать и исследовать новые металл-оксидные композиционные материалы для электронной, электротехнической промышленности и других применений»

2023-2024 гг: AL-5921122118 Узбекско-Китайский совместный международный проект “Resource utilization of copper slags for silicon-based materials and their application in wide-temperature lithium-ion batteries”

Семинары

Совместные семинары с китайскими партнерами: